Струйные мельницы

Принцип действия

Струйная мельница измельчает материалы сжатым газом. Обычно при помоле применяют сжатый воздух, также могут быть использованы перегретый пар, азот и аргон. Во время работы сжатый газ через сопла подают в камеру измельчения, в которой находится сыпучий материал. Поток газа вызывает движение частиц и их интенсивные столкновения. Типичные давления сжатого газа 7-10 бар, в случае перегретого пара 20 и более бар. Таким образом, потоки газов у сопл струйных мельниц - сверхзвуковые. Струйная мельница обладает самым сильным энергетическим воздействием на материал среди других типов мельниц. Поглощение мощности вырабатываемой компрессором происходит в относительно малом объеме материала. Для сопл с большими диаметрами объем зоны интенсивного измельчения составляет несколько литров. Во время помола частицы вовлекаются в поток воздуха и разгоняются, при этом столкновения частиц происходят преимущественно вдогонку.

Пилотная / промышленная мельница с дозатором в стойке. Мощность компрессора 8 - 22 кВт.

КОНСТРУКЦИИ

Классификация

Классификатор

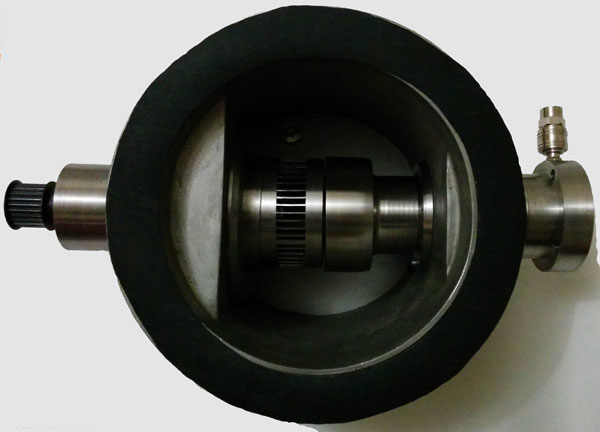

Сопловой аппарат

Сопла струйных мельниц часто подвержены интенсивному износу из-за циркуляции материала в районе сопла. Также сопла могут забиваться материалом при остановке подачи воздуха и постепенно разрушаться при включениях.

В современных типах мельниц можно выделить 2 типа сопл - конические и сопла Лаваля. Конические сопла применяют для непрочных материалов, а также в спиральных струйных мельницах. Сопла Лаваля применяют в струйных мельницах с псевдоожиженным слоем и в кольцевых мельницах. Строго говоря, сопло Лаваля таковым не является, т.к. имеет режим работы отличный от расчетного. Некоторые компании предлагают двойные и тройные сопла для мягких материалов. В случае измельчения прочных материалов чем меньше сопл, тем лучше.

Мельницы отечественной разработки имеют специальные сопла с насадками для направленной циркуляции материала, так что потоки материала идут навстречу друг другу. Интуитивно ожидаемый результат, в виде повышения эффективности, не подтверждается практически. Дело в том, что измельчение материала происходит в месте входа потока воздуха в материал, а не при встрече потоков. Вполне вероятно, что такой принцип может оказаться эффективным, но при низких давлениях и низких скоростях потоков. Однако считается что струйная мельница измельчает материал в точке выхода потока из сопла и интенсивного торможения потока материалом.

Симметричные сопла со вставками из твердого сплава.

Пневматическая система

Струйная мельница потребляет очень много сжатого воздуха. При выходе воздуха из сопл он адиабатически расширяется и температура падает. Некоторые материалы, например, графит дают существенный нагрев при помоле. При компоновке системы питания важно помнить, что мельница может "усвоить" всю энергию подаваемую компрессором, количество запорной арматуры следует свести к минимуму, а для получения высоких параметров целесообразно регулировать мощность компрессора частотным преобразователем, не допуская осцилляций мощности. Ситуация, когда давление на выходе компрессора 9 бар, а в сопловой магистрали мельницы 7,5 бар является неправильной, т.к. 1,5 бара пропадают на преодоление сопротивления регулирующей арматуры.

Наилучшей силовой установкой струйной мельницы является винтовой компрессор. Использование маслянных компрессоров нежелательно, например, при уносе масла 2 мг/куб.м можно предположить, что все масло из компрессора попадет в продукт, таким образом получается 1-2 г масла на 2-30 кг продукта. Следует внимательно изучить спецификацию компрессора, количество уносимого масла. Можно также узнать часовой расход масла и оценить сколько масла попадет в продукт, зная производительность мельницы.

Повышение энергоэффективности

Удачным решением для измельчения минерального сырья является использование неохлажденного сжатого воздуха из второй ступени компрессора. В том случае, если используется безмаслянный двухступенчатый винтовой компрессор температура воздуха составит до 180 С при давлении 8-10 бар. Горячий воздух имеет больший объем, что увеличивает производительность мельницы.

Использование перегретого пара позволяет перейти от электрических киловатт в топливным, т.е. использовать энергоноситель, например, природный газ. 1 куб. м природного газа имеет теплотворную способность на уровне 8 кВт*ч. Использование прямоточного парового котла позволяет снизить закупочную стоимость энергии в 3-5 раз в российских ценах. При давлении в более 45-50 бар КПД котла с учетом энтальпии испарения воды и перегревом пара и КПД винтового компрессора производящего горячий воздух уравниваются.

Кроме того, отечественные авторы предлагают нагревать сжатый воздух после компрессора. Очевидно, что данный метод может повышать параметры струйной мельницы, однако, воздух после компрессора имеет температуру на уровне 200 С, а нагревать его выше 400 С едва ли целесообразно.

Система аспирации

Система аспирации струйной мельницы должна иметь пропускную способность, эквивалентную объему воздуха производимого компрессором. При этом, система аспирации работает в запыленной среде, отделяя воздух от продукта. Применение циклонов в установках струйных мельниц малоэффективно. Система аспирации струйной мельницы должна обладать высоким классом фильтрации, т.к. струйная мельница производит много частиц субмикронного диапазона. Кроме того, с точки зрения инжиниринга система аспирации должна иметь запас регулирования перепада давления на классификаторе. Особенно сложными средами для систем аспирации являются смолы, тонер и т.п. Эти вещества склонны к налипанию в т.ч. на фильтры. На практике системы аспирации имеют очень большую площадь фильтрации и мощные вытяжные вентиляторы. При работе с тонкими порошками желательно иметь разряжение в корпусе системы, с тем чтобы мельница не пылила.

Лабораторная струйная мельница с воздушным фильтром.

Лабораторная струйная мельница с воздушным фильтром.